【客户故事】华众模具:人机协同创造智能制造新引擎

2024-07-03

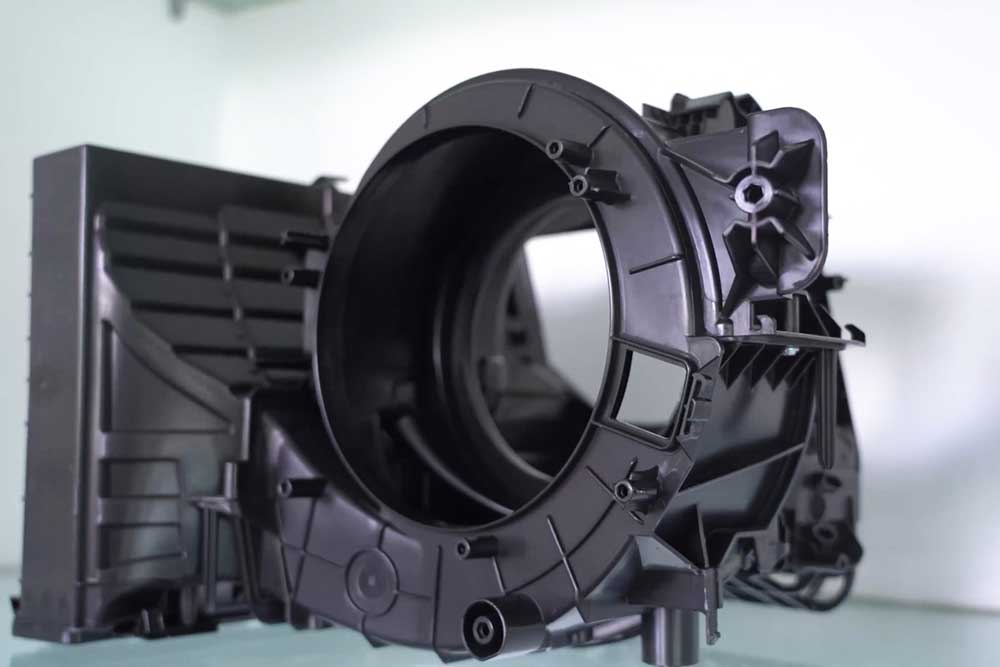

宁波华众模具制造有限公司(以下简称华众模具)是华众控股旗下的全资子公司,是一家专业从事汽车零部件、塑料注塑模具研发与生产的技术型企业,公司于2002年成立,现有员工190余人,其中中高级技术研发人员占25%以上,拥有众多技能型人才。本期海天精工走进华众模具,一睹人机共融下自动化生产的快速发展。

华众模具与海天精工的缘分可以追溯到2004年,当时华众模具购买了第一台 850G加工中心,开启了与海天精工的长久合作之路。作为国内最早一批使用海天精工的客户,华众模具最有发言权。华众模具总经理周华江在提到850G时难掩赞赏,二十年的设备仍在稳定进行粗加工、半精加工作业,这为后续的合作奠定了基础。

华众模具以塑料注塑模具起家,目前主营汽车内外饰件的模具生产。随着新能源汽车的兴起,公司进入了热压模、电池底库板(LFC)等赛道,伴随而来的降低成本、提升质量亟待解决。此时,周华江想到通过自动化生产来降低制造成本,减少运营中的损失,提高企业竞争力。

周华江介绍道:“海天精工的应用人员带我们看了标准件的自动线,为我们量身规划,我认为和我的想法符合。模具的零件加工和标准件很不一样,我们从讨论方案到引进这条自动线,经历了很多轮的磨合,包括线到公司后不断改进优化,到现在顺利投产,达到了我的预期。”海天精工与华众模具共同迈出的这一步,为模具企业数字化、低成本、高效率发展提供了一个可复制的模板。

华众模具总经理 周华江

“这条线缩短了模具生产周期,效率提升30%以上,设备稼动率也提高了20%左右。同时减少了人工出错,降低工件报废率。”

在华众模具的生产车间,我们看到了这条FMS自动线,它由四台海天精工CFV1100立式加工中心组成,搭配装卸站及AGV小车,可实现“8+16”智能制造模式。生产线白天8小时由少量人工进行上下料、装夹、检测等工作,晚上16小时可进行黑灯状态下的无人化加工,大大提高了生产效率。

华众模具加工部经理 陈广增

华众模具加工部经理陈广增笑言:“自动线解决了员工不愿上夜班、年轻人不愿进工厂的困扰。”他向我们解释道:“这条自动线实现了自动跟踪、自动矫正、自动巡边、自动对刀等功能。以前操作工要自己电子打平,每把刀重新对刀,损耗时间大。现在通过探针、自动宏程序的方式能解决,避免人工错误。”

除此之外,陈广增还介绍了车间内的海天精工DFS3020五轴高速铣削中心,它解决了电极多、火花周期长的问题,可进行小刀清角,减少90%以上的电极加工。已稳定运行六年,摆角精度维持在0.02毫米左右,情况非常好。

随着我国工业水平的不断进步,从自动化到柔性自动化,企业对智造的需求不断升级。作为智能制造的推动者和践行者,海天精工将与华众模具一道,持续开拓、深入钻研,不断精进技术,让大国重器在智能化道路上不断蜕变。